Du conventionnel à l'intelligent : comment les centres d'usinage 5 axes améliorent la stabilité de la production d'équipements énergétiques

Face à l'évolution des équipements énergétiques vers des structures plus légères, des géométries plus complexes et des tolérances de performance accrues, les processus d'usinage conventionnels en plusieurs étapes peinent de plus en plus à garantir une précision et un débit constants. Les fabricants de carters d'éoliennes, de composants de turbines hydrauliques et de pièces de grande taille pour compresseurs de gaz sont confrontés à trois défis récurrents : la complexité géométrique des pièces, la multiplication des réglages générant des erreurs cumulatives et la dérive thermique lors des cycles longs. Les centres d'usinage à portique et colonne mobile cinq axes répondent à ces problématiques en combinant une cinématique à plusieurs degrés de liberté, une conception structurelle rigide et une commande intelligente afin d'améliorer la stabilité des processus tout en raccourcissant les chaînes de production.

Pressions industrielles et défis d'usinage

Les fabricants d'équipements énergétiques ont de plus en plus besoin de pièces asymétriques de grande taille, présentant des finitions de surface et des tolérances géométriques auparavant rares dans ce secteur. Les principales conséquences pour les ateliers sont les suivantes :

- Un plus grand nombre de réglages par pièce — chaque réglage introduit une erreur d'indexation et allonge le délai de livraison.

- Les cycles de longue durée augmentent le risque de dilatation thermique et de dérive de l'axe, ce qui compromet la stabilité dimensionnelle.

- Le choix des matériaux (alliages d'aluminium, titane, composites) exige des trajectoires d'outils précises et des stratégies de coupe adaptatives.

À titre de référence, de nombreux flux de travail conventionnels à plusieurs dispositifs pour les grands composants énergétiques nécessitent 3 à 8 configurations distinctes et peuvent générer des taux de rebut ou de retouche de l'ordre de 3 à 8 % sur les nouvelles familles de pièces à mesure que les processus se stabilisent.

Limites des approches traditionnelles à 3 axes et à 5 axes indexés

Les méthodes traditionnelles d'usinage à 3 axes et les approches à table rotative indexée ont toujours leur place, mais elles se heurtent à des contraintes intrinsèques lorsqu'elles sont appliquées aux profils actuels des composants énergétiques :

- Le réajustement de plusieurs pièces augmente l'erreur géométrique cumulative et le temps de manutention.

- Les contours interpolés et les contre-dépouilles sont difficiles, voire impossibles, sans mouvement continu multi-axes.

- Les approches indexées ne permettent pas un contrôle optimal de l'engagement de l'outil sur les surfaces complexes, ce qui augmente l'usure de l'outil et les défauts de surface.

En pratique, ces limites se traduisent par un délai de commercialisation plus long et un coût total de la qualité plus élevé pour les nouvelles gammes d'équipements.

Comment les centres d'usinage à portique à cinq axes rétablissent la stabilité des processus

Les machines à cinq axes offrent une interpolation multiaxes continue et une plus grande liberté spatiale. Pour les équipements énergétiques de grande taille, les principaux avantages sont les suivants :

- Usinage multifaces en une seule étape : réduit le nombre de réglages de 40 à 70 % pour les grandes pièces asymétriques typiques, réduisant considérablement les erreurs de positionnement cumulées.

- Orientation optimisée de l'outil : maintient une géométrie de coupe optimale sur les surfaces complexes, réduisant les vibrations et améliorant l'intégrité de la surface.

- Chaîne de processus raccourcie : l’élimination des dispositifs intermédiaires et des opérations secondaires raccourcit les délais et réduit les défauts liés à la manutention.

Réduction du temps de préparation : 40 à 70 %

Amélioration du temps de cycle : 20 à 45 %

Réduction des rebuts/retouches : 25 à 50 %

Cinématique continue à 5 axes, structure de portique rigide, contrôle d'avance adaptatif et compensation thermique intégrée.

Détails techniques qui sous-tendent la stabilité de l'usinage

Les plateformes à cinq axes destinées aux équipements énergétiques intègrent souvent plusieurs éléments de conception pour garantir une précision constante sur de longs cycles :

1. Rigidité structurelle et contrôle thermique

La configuration à portique et colonnes mobiles assure une grande rigidité sur de longues portées, réduisant ainsi la déflexion lors d'usinages importants. Des stratégies complémentaires de gestion thermique, telles que des guidages symétriques, le refroidissement des vis à billes ou l'isolation thermique des moteurs d'entraînement, limitent la dérive thermique. Pour les systèmes haut de gamme, les objectifs de contrôle de la dérive thermique sont généralement de 5 à 20 µm sur une période de production de 8 heures.

2. Transmission sans jeu et retour d'information précis

Les réducteurs sans jeu et les codeurs haute résolution offrent une répétabilité généralement comprise entre 0,003 et 0,01 mm selon la configuration, assurant un positionnement constant de la pointe de l'outil lors de longs passages de contournage.

3. Gestion des broches et des outils à haute vitesse et à couple élevé

Une broche alliant vitesse élevée et couple suffisant permet des coupes plus nettes et un enlèvement de matière plus rapide, sans vibrations. Le changeur d'outils automatique intégré et la surveillance prédictive de la durée de vie des outils réduisent les arrêts imprévus qui, autrement, affecteraient la régularité de la production.

4. Contrôle intelligent et coupe adaptative

Les machines CNC modernes avec avance adaptative et surveillance en temps réel ajustent les paramètres de coupe pour compenser l'usure de l'outil et les variations des conditions du matériau, améliorant généralement les vitesses d'avance réalisables de 10 à 30 % tout en maintenant la qualité de surface.

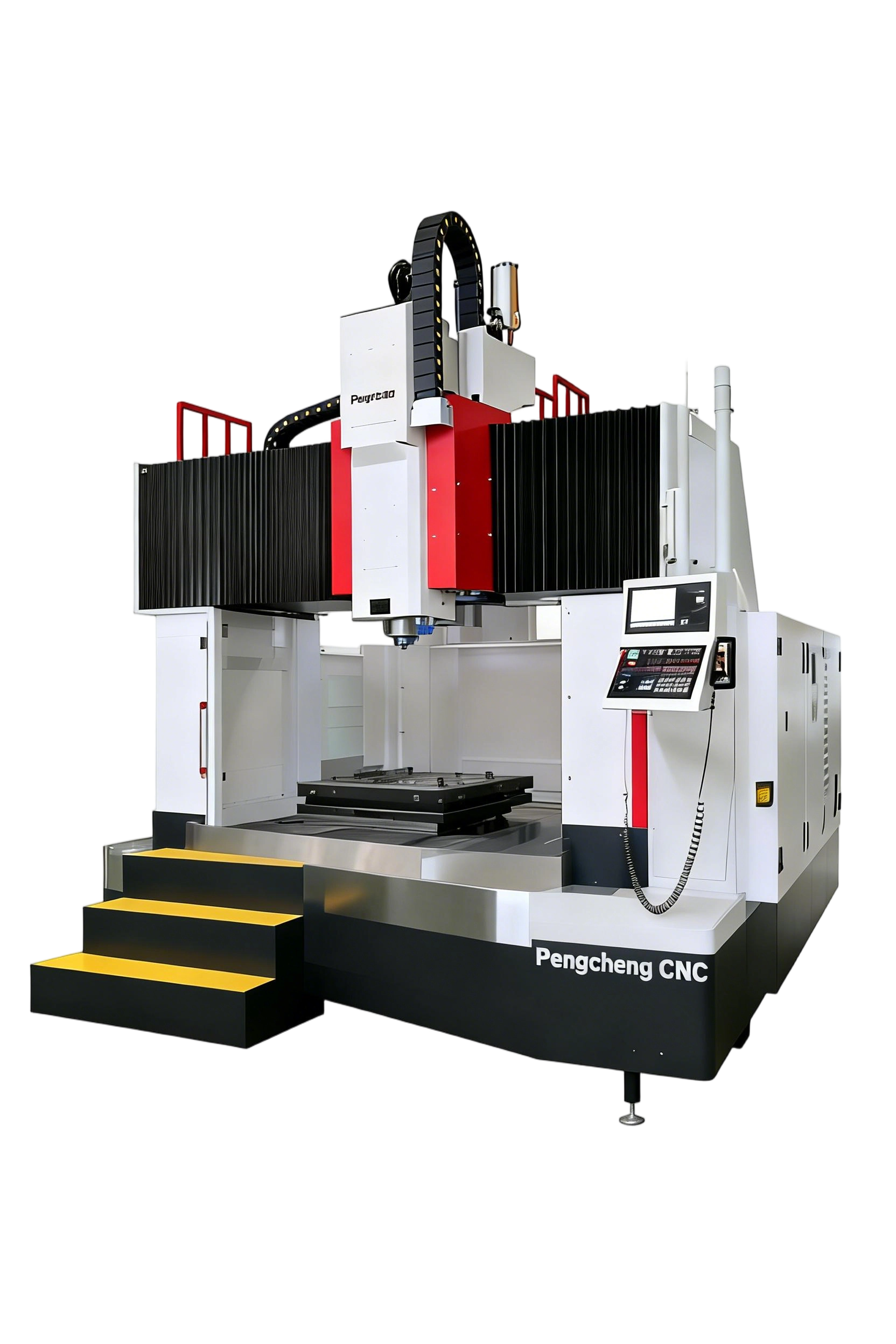

Aperçu de l'application — La machine CNC Pengcheng L30 dans la production d'équipements énergétiques

Le centre d'usinage à cinq axes Pengcheng CNC L30 est conçu pour la fabrication de composants énergétiques de grand format. Ses principaux atouts, garants d'une grande stabilité d'usinage, comprennent un portique rigide à structure caissonnée, des entraînements de précision sans jeu, un agencement des guidages à équilibrage thermique et un système de commande optimisé pour l'interpolation de longue durée.

Lors des essais de production réalisés avec des prototypes de grands carters de turbines, les utilisateurs ont signalé :

- Réduction du nombre total de configurations de 6 à 2 en moyenne, réduisant ainsi la manutention manuelle et les sources d'erreurs d'indexation.

- Réduction du temps de cycle d'environ 30 % sur l'usinage d'enveloppes complexes grâce à des stratégies 5 axes continues et des vitesses d'avance moyennes plus élevées.

- Amélioration du rendement : les taux d’acceptation au premier passage ont augmenté d’environ 35 %, réduisant ainsi les retouches et les rebuts d’usinage.

Ces chiffres sont représentatifs et dépendent de la géométrie des pièces, des matériaux et de l'intégration en atelier, mais ils illustrent comment les capacités de la plateforme se traduisent par des gains mesurables en termes de stabilité et de qualité.

Liste de contrôle pour la sélection des décideurs du secteur manufacturier

Lors de la définition d'une solution à cinq axes pour la production d'équipements énergétiques, les responsables d'usine doivent évaluer :

- Adaptation de l'espace de travail : s'assurer que la machine peut accueillir les pièces les plus volumineuses avec un accès pour la maintenance et une stratégie de fixation adaptés.

- Conception structurelle et thermique : demandez des données par éléments finis et de compensation thermique ; demandez des chiffres de dérive de référence sur les quarts de travail.

- Précision de l'entraînement et du retour d'information : examiner la résolution de l'encodeur, les spécifications de jeu et les rapports de test démontrant la répétabilité (viser < 0,01 mm si nécessaire).

- Écosystème de contrôle et logiciel : vérifiez la compatibilité du post-processeur CAM, la simulation d’évitement des collisions et les fonctions de contrôle adaptatif.

- Assistance technique et pièces détachées : évaluer la couverture régionale du service, les SLA de réponse et la disponibilité du personnel de mise en service formé.

- Coût total de possession : analyser les gains de débit attendus, les améliorations de la qualité et l’horizon de retour sur investissement projeté (de nombreux déploiements permettent un retour sur investissement en 12 à 36 mois en fonction du volume).

Tendances qui façonneront la prochaine décennie de la production d'énergie à cinq axes

Plusieurs évolutions technologiques vont renforcer l'intégration de l'usinage à cinq axes dans la production d'équipements énergétiques :

- Jumeaux numériques et maintenance prédictive : les modèles de processus en temps réel permettront d’anticiper l’usure des outils et les effets thermiques avant que la qualité ne soit affectée.

- Optimisation des processus pilotée par l'IA : réglage automatisé des paramètres entre les lots afin de maximiser l'enlèvement de matière tout en préservant la qualité de surface.

- Fabrication hybride : intégration des étapes additives et soustractives sur une plateforme unique afin de réduire le gaspillage de matériaux et le nombre de pièces.

Explorez une solution à cinq axes adaptée aux équipements énergétiques

Les fabricants cherchant à réduire la variabilité des processus et à accélérer les cycles de développement peuvent évaluer le Pengcheng L30 comme une option éprouvée en production pour les composants volumineux et complexes.

Consultez les spécifications et les services techniques du Pengcheng L30Les fabricants qui évaluent les améliorations à apporter aux procédés de fabrication doivent demander des démonstrations sur site et des rapports de mesures de pièces reflétant leurs géométries les plus exigeantes. La validation en conditions réelles de production demeure le moyen le plus fiable de quantifier les gains de stabilité et d'obtenir l'adhésion de la direction.